Zoom sur le management visuel

L’outil “Management Visuel” du Lean Manufacturing mis en place chez un équipementier automobile du centre de la France.

La chaîne logistique automobile est en évolution constante : les modifications sont nombreuses, les nouveaux produits fréquents et les cadences de production changent régulièrement, justifiant l’impératif des flux tendus.

Le Lean Manufacturing et en particulier le Management Visuel permet de rendre le système plus réactif en mettant tous les outils d’aide à la décision sur le flux de valeur. Dans le cas de cet équipementier automobile il s’agit d’une mission Lean Manufacturing de reconfiguration de la chaîne logistique.

Le séquenceur de réception du Management Visuel

- Pilotage visuel des flux sur les quais

- Lissage des réceptions

- Approvisionnement par recomplètement visuel des stocks

- Mesure du taux de service fournisseurs à l’arrivée du camion

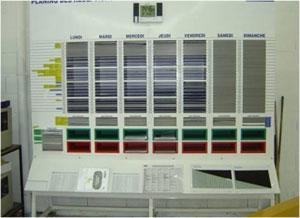

Le magasin à plat du Management Visuel

Mise en place de séquenceur de réception pour la gestion du flux POE (pièces d’origine extérieure) :

- Couloir FIFO physique

- Manutention dans la fenêtre ergonomique pour l’opérateur

- Gestion à l’unité de conditionnement du stock et non plus à l’unité de manutention

Le magasin à plat permet de supprimer les chariots élévateurs dans les magasins, d’accroître la visibilité sur les stocks et enfin de réduire les temps d’inventaire, gains essentiels pour le Lean Manufacturing.

Le magasin à plat du Management Visuel

- Identification par codification couleur

- Seuil d’alerte picking

- Carte kanban avec photo

L’identification visuelle rapide par l’ensemble du personnel se traduit par un gain de temps important dans la démarche Lean Manufacturing.

Le petit train du Management Visuel

- Approvisionnement mixé

- Suppression des chariots élévateurs en production

- Réduction des allées de circulation dans l’atelier

- Relation client fournisseur entre la logistique et la production

- Boîte de pré-tri pour les cartes Kanban

Résultat du Management Visuel

Les différentes techniques employées lors de la reconfiguration de la chaîne logistique ont permis des gains en temps et en espace, mais aussi en main d’œuvre indirecte. On constate également un lissage des flux, la suppression des chariots élévateurs, une visibilité accrue des stocks et leur réduction de 15%, notre équipementier aura donc atteint des résultats probants dans sa démarche Lean Manufacturing.